化学纤维行业概况及细分行业市场发展概况分析

1、化学纤维行业概况

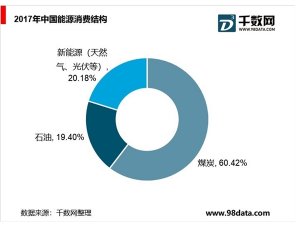

纤维材料与人们的衣食住行密切相关,涉及到民生及众多工业领域。 1884年,硝酸酯纤维的发明拉开了世界化学纤维工业的序幕; 1935 年,聚酰胺 66 纤维的工业化生产标志着合成纤维的问世。进入 20 世纪 60 年代后,石油化学工业的蓬勃发展促进了化学纤维工业的迅速发展, 1962 年,世界范围内合成纤维的产量超过了羊毛产量, 1967 年又超过了人造纤维的产量。

石油化工、 生物、 信息技术等学科的进步, 带动了纤维材料科学的深入发展,人们开始利用化学、物理改性手段,开发出多种改性纤维、功能纤维。特别是进入 20 世纪 70 年代以来, 人们对纺织纤维的需求范围及性能要求都有了较大的提高,促使化学纤维的染色、光热稳定性、抗静电、防污、阻燃、抗起球、蓬松度、吸湿性等性能都有了较大改进,各种仿棉、仿麻、仿丝、仿皮、仿毛的改性产品也逐步进入市场,差别化纤维的比例不断提升。

( 1)国际化纤工业的发展概况

在全球化时代,联动发展成为全球化纤工业发展的新形势。各国在提高自身竞争力、占领市场和增加经济效益的同时,重新定位各自化纤行业的产业定位及对未来产业布局的思考,呈现出东西方不同的技术发展模式和特点。

欧洲、日本、北美等化纤工业发达国家地区的发展特点是减少或退出常规品种,加大高新技术及产品研发力度。欧洲作为全球化纤第二大产区,生产企业致力于差异化、精细化产品的生产,并注重可持续发展及行业上下游的协同创新;日本化纤工业在经历了 20 世纪 90 年代的产量下滑后,调整了纤维品种结构,不断扩大和发展高性能纤维并积极开展“智能织造”; 美国为确保自身纤维产业处于世界前沿,专门设立了革命性纤维与织物织造创新机构( RFT-IMI),借助数字化革命和物联网技术,促使纺织纤维与多学科、多领域技术交汇融合,并催生了“智能纤维”这一重要产业。

韩国、台湾等化纤工业迅速发展的国家和地区正在调整常规品种发展战略,强化产业链整体竞争优势。韩国在功能性纺织品制造方面具有一定优势,其在加强纺织、时尚与技术融合的同时,加强全球品牌建设,着重发展高附加值功能性纺织品;中国台湾地区在常规产品的生产上不具备优势,其化学纤维产业已不再向量进行扩张,而主要依赖于差异化产品及市场来推动其发展。

( 2)我国化纤工业的发展概况

我国化纤工业起步于 20 世纪 50 年代,在经过近六十年的发展后,我国已经成为世界第一大化纤生产国;特别是近年来,借助于石油化工、装备制造技术的推动,我国化纤工业结构不断优化,“十二五期间”化学纤维总体差别化率、产业集中度也不断提升。 生物基化学纤维的产业技术及规模化生产能力得到大幅提升, PTT 等生物基纤维实现了产业化,并进入快速发展期。

从未来发展看,我国化纤工业伴随着国民经济的发展进入“新常态”,依靠拼设备、规模、产量、成本的时代已经过去,资源、渠道、品牌、标准、产品性能成为当前我国化纤工业企业的核心竞争力。未来,我国化纤工业需加快产品结构调整和技术创新,通过增量控制、存量优化、应用拓展,依靠科技创新开发适应市场需求的新产品。

2、聚酯纤维行业的发展概况

( 1)国际聚酯纤维行业的发展概况

1941 年,聚酯纤维在实验室研制成功; 20 世纪 50 年代开始,聚酯纤维在世界各国得到快速发展; 1960 年,聚酯纤维的产量超过了聚丙烯腈纤维; 1972 年超过聚酰胺纤维,成为化学纤维第一大品种。

目前大规模工业化生产的聚酯纤维是以聚对苯二甲酸乙二醇酯( PET)为原料制得的,可简称为 PET 纤维,我国对其的商品名称为涤纶;其占比达到聚酯纤维产量的 90%以上。

就区域分布来说,目前涤纶的产能、产量主要集中于亚洲,特别是中国大陆地区。根据中国化学纤维工业协会的统计, 2015 年我国涤纶长丝产量达到2,958.07 万吨,占全球涤纶长丝产量的 70%以上。

目前,全球聚酯纤维行业的发展方向主要围绕生产设备的智能化、自动化、柔性化及大型化,提高产品质量及生产效率;新原料合成技术,特别是生物化工技术的发展和工业化应用;适合聚酯、纺丝、纺织加工产业链效率提升,且节能减排和绿色环保的可持续发展生产技术以及开拓纤维复合材料的高新产业应用市场等几大方面展开。

( 2)我国聚酯纤维行业的发展概况

①产能、产量稳步提升

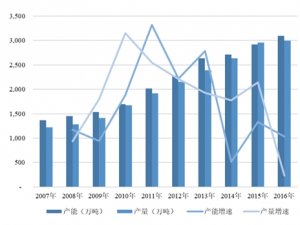

我国从 20 世纪 70 年代开始引进聚酯纤维生产技术和设备, 并在短时间内实现了大规模生产,发展迅速。据中国化学纤维工业协会的统计, 2011 年,我国涤纶产量为 2,794.90 万吨,其中涤纶长丝产量为 1,912.83 万吨; 2016 年,我国涤纶产量达到 3,959.00 万吨,其中涤纶长丝产量达到 2,996.96 万吨,涤纶长丝的年均复合增长率达到 9.40%。 2017 年 1-11 月,我国涤纶长丝产量达到 2,774.74万吨,较 2016 年同期增长 3.39%。

②消费量快速增长

随着我国涤纶长丝产能及产量的提升, 我国涤纶长丝市场的消费量也呈稳步增长态势, 2011 年,我国涤纶长丝的表观消费量为 1,833.81 万吨, 2016 年达到2,811.22 万吨,复合增长率达到 8.92%。 2017 年 1-11 月,我国涤纶长丝的表观消费量达到 2,600.54 万吨。

③产业结构不断优化

我国涤纶长丝产业在持续快速发展的过程中,产业结构也在不断实现优化。总体来看,截至“十二五”末,我国涤纶长丝的差别化率由 2010 年的 55.9%提升至 68.9%,市场规模达 2,038.3 万吨,多孔、细旦、中强、扁平等差别化涤纶长丝和具有吸湿排汗、保暖、凉感、弹性、阻燃、抗菌等功能纤维实现了规模生产。

④切片纺及熔体直纺企业呈不同的发展态势

目前,聚酯纤维长丝的生产主要有切片纺及熔体直纺两种工艺。切片纺工艺具有生产转换灵活、产品开发便捷、适宜生产多组分及结构/功能复杂产品的特点,切片纺企业呈现产品特色化、专业化及新型化发展态势;熔体直纺工艺具有规模效应及成本优势,主要用以大规模生产常规产品及简单差别化产品,熔体直纺企业呈现规模化、产业链上游延伸的发展态势。

A.切片纺

切片纺生产工艺具有生产转换方便及转换成本低廉、产品开发便捷的优势,特别是在开发、生产超仿真纤维、多组分复合纤维等结构、功能等较复杂产品方面具有较大的优势。相较于熔体纺生产企业,采用切片纺工艺的聚酯纤维长丝生产企业产能及产量规模相对较小,但产品特色较为明显,产品附加值高。

基于上述特点,在发展战略与趋势方面,优秀的切片纺企业基于各自的技术积累及产品研发优势,专注于差别化产品的开发,不断提高产品附加值,满足并引导下游面料及终端服装、家纺等市场的需求,例如不断开发“五仿”(仿棉、仿麻、仿丝、仿毛、仿皮)纤维特别是高仿真动物皮毛纤维、包括弹性纤维和新型超/极细纤维等在内的功能性纤维以及利用生物基原料或回收再生原料等生产的环保型纤维等。在我国消费升级的大背景下,切片纺工艺通过不断开发、生产差异化特色纤维,满足大众个性化需求。

B.熔体直纺

熔体直纺具有明显的规模效应及相对成本优势, 熔体直纺生产企业通过不断扩大生产规模来提高其成本优势;但在生产技术含量较高、功能要求较多、多组分及结构较为复杂的差别化纤维方面存在一定困难, 采用熔体直纺工艺路线的生产企业以生产常规产品及简单差别化产品为主。

基于上述特点, 大规模熔体直纺企业的拓展动向及发展趋势主要集中在向产业链上游延伸和扩大涤纶长丝的产能,如荣盛石化、恒力股份向行业上游炼油业务延伸,桐昆股份在扩大其涤纶长丝产能的同时也相应配套了 PTA 产能,恒逸石化向上游炼油业务延伸并扩大涤纶长丝产能, 新凤鸣则不断扩大其涤纶长丝的产能。

3、 PTT 纤维的发展概况

( 1) PTT 纤维为新型聚酯纤维,产业化时间较短

PTT 聚合物最早于 1941 年被研发成功后,受制于其关键合成单体 1,3-丙二醇的生产成本过高, PTT 聚酯及其下游纤维等产品的开发进程一直未实现工业化;直到 20 世纪末,壳牌化学公司实现了 PTT 聚合物的商业化生产,并于 1999年展示了世界上第一件用 PTT 纤维制成的服装。

( 2) PTT 纤维市场呈快速发展态势

①PTT 纤维原料及产品生产技术快速发展

1,3-丙二醇是生产 PTT 的关键原料与制约因素,目前,国内外生产 1,3-丙二醇主要有化学法及生物工程法。因生物工程法具有原料可再生、生产成本低、绿色环保等优点,正逐步取代化学法成为 1,3-丙二醇的主要生产方法,产能不断扩大。

我国于 20 世纪 90 年代后期开始开展对丙二醇及 PTT 的研究开发工作,并取得一定的成果,但生物基 1,3-丙二醇生产技术仍处于产业化突破阶段。目前,我国切片纺中仅少数企业具备了 PTT 纤维工业化生产的能力,但在 PTT 纤维加工、应用等下游领域,我国企业的工程化水平已居于世界前列,并形成了一定的市场容量,呈快速发展态势。

②PTT 纤维应用范围不断扩大,发展前景广阔

随着我国对生物基纤维产业资金及政策支持力度的不断加大, 生物基单体制备、提纯、聚合工艺技术的进一步研究及优化,以及生物基聚酯纤维产业链的上下游联动和协同创新,我国生物基聚酯纤维产业链将迎来良好的发展机遇。凭借着其优异性能, PTT 纤维作为生物基纤维中的重要代表品种以及部分传统石油基聚酯纤维的优异替代品,发展前景广阔。