电动车配套塑料用量大增阻燃剂不可或缺,阻燃剂市场前景可观

电动车的动力电源系统由几十甚至上百个单体电池串并联组合而成,这些单体电池是安全可靠的,但是将这些安全电池串并联组合成一套系统之后,其在使用过程中就会出现一些不安全因素,一旦电压击穿或遇高温,可导致整车漏电或自燃等事故。

作为电池内外承压的介质,外壳的阻燃性能、抗冲击性能在发生危险状况时对电池的安全防护有重要的作用。锂离子电池壳体材料必须具有力学性能好、耐电解液腐蚀性好、水分阻隔性强、质量轻、加工性及封口工艺性好等特点。

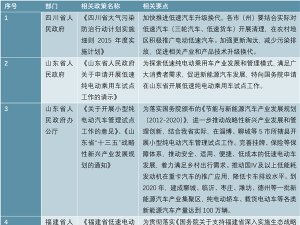

表:电动车电池外壳材质

资料来源:锐观咨询整理

表:电动车电池包壳体材料

资料来源:锐观咨询整理

新能源汽车电池托盘,它是电池系统的骨架,可为其它系统起到抗冲击、抗震动及保护作用,电池托盘经历了不同的发展阶段,由最初的钢制箱体,发展到目前的铝合金托盘,塑料壳体具有较好的成本优势以及综合性能,是目前发展动力电池壳体的主要发展材料,目前主要使用改性PPS、PP、PPO等。

组装金属外壳电池时,由于极组(电芯)通过电解液与外壳导通,使外壳带电,组合时电池之间必须绝缘,一般采用绝缘格栅将两个电池隔开。支架、框架、端板,可选择材料有阻燃PPE、PC/ABS合金及阻燃增强PA。

受电池技术的限制,目前每续驶一公里需电池重量一公斤,也就是说满足汽车续驶里程200公里,仅汽车的电池重量就高达200公斤。再加上电池热管理系统、电器系统、结构件等,部分车型电池包的质量甚至已经达到了整车质量的40-50%。对电动汽车,汽车质量每减少1%,能耗将减少0.6%-0.7%。在电池能量密度一定的情况下,非电芯部分(如模组外壳、电池托盘)的轻量化能够显著提升电动车的续航能力。

以特斯拉为例,特斯拉ModelS电池组板由7104节18650锂电池组成,特斯拉在车身主要结构使用钢材的情况下,组成的电池组重量将近700公斤,占了整台车重量近一半,其中电池包的保护壳就重达125公斤。而Model3通过电气部分和结构减重,重量减轻大约67kg。未来有望通过材料的更替来完成轻量化的要求,有望进一步增加塑料的应用。

每个新能源汽车电池组大约需要使用30kg工程塑料,以10-15%阻燃剂添加比例计算,单新能车阻燃剂将新增3-5kg。预计2025年全球新能源汽车产量将达到1200万辆,需要36万吨工程塑料,保守以单新能车阻燃剂新增3kg计算,对应全球将新增3.6万吨阻燃剂需求。

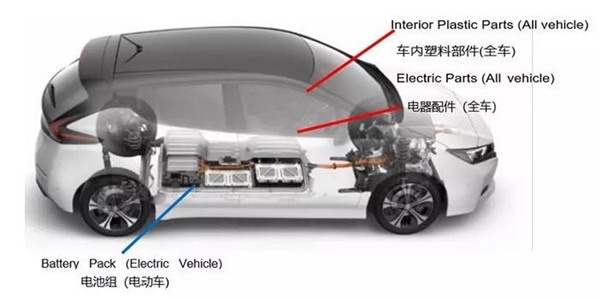

图:电动车新增塑料用途

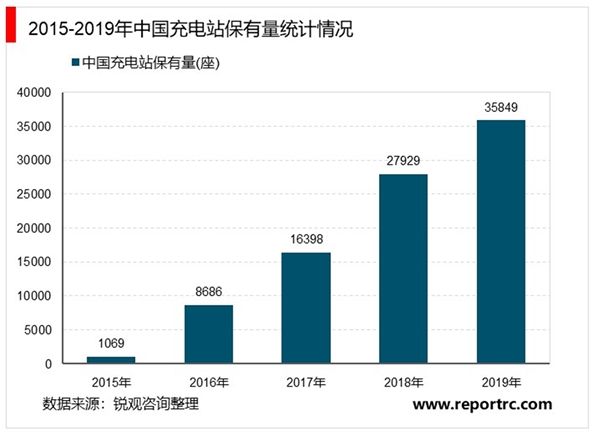

我国充电桩行业的发展是新能源汽车和电动汽车发展的基本保障,没有充电桩电动车也无从谈起。2015年国家发改委、能源局、工信部、住建部17日印发《电动汽车充电基础设施发展指南(2015-2020年)》,要求按适度超前原则明确充电基础设施建设目标。到2020年,新增集中式充换电站超过1.2万座,分散式充电桩超过480万个,以满足全国500万辆电动汽车充电需求。

充电设施包括充电桩、高压线、高压接插件和充电枪等高压部件。其重要性与车内的动力电池一样,都需要考虑充电的阻燃性、安全性等方面。目前常见的材料主要有PBT、PA、PC等材料,电器连接件如继电器、高压接插件等都需要添加阻燃材料,这是基本要求。

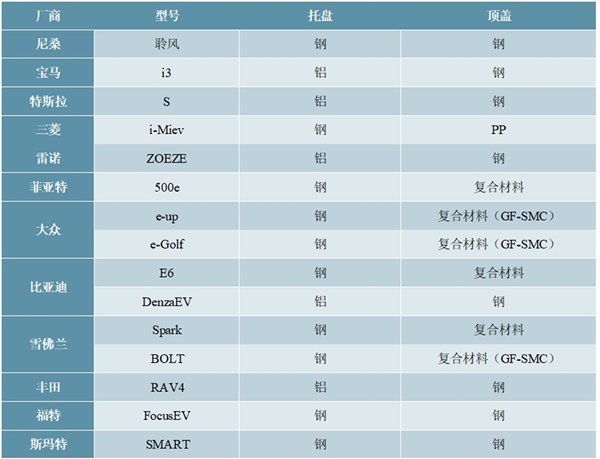

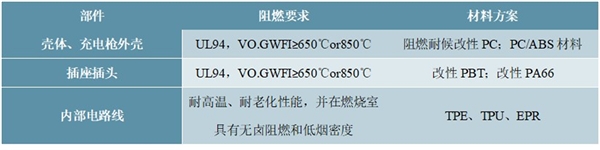

表:充电桩材料

资料来源:锐观咨询整理

充电枪作为电动汽车充电连接器,是连接充电桩等充电设施与电动汽车的“桥梁”,连接器接触件是金属,插拔次数高,要求材料具备良好的阻燃性,品质的好坏直接影响了充电性能及安全性。充电枪的材料要求相对来说较高的,常见的材料有:PBT+GF、PA+GF、耐候PC等。

充电桩外壳一般采用阻燃PC材料,材料特点:无卤阻燃、表面光泽度高、优异的电绝缘性能、优异的机械性能。不同于传统的电线电缆,电动汽车充电过程时间较短,电流强度大,使用频率高,所以在保证良好的绝缘性同时还要求材料具有一定的耐高温、耐老化性能,并且在燃烧时具有无卤阻燃和低烟密度。

一个充电桩大约需要使用6kg工程塑料,以10-15%阻燃剂添加比例计算,单充电桩阻燃剂将新增0.6-0.9kg。预计2025年全球新能源车产量将达到1200万辆,以1:1的车桩比来计算,大约需要1200万个充电桩,合计需要7.6万吨工程塑料,保守以单充电桩阻燃剂将新增0.6kg阻燃剂计算,对应全球将新增0.76万吨阻燃剂需求。