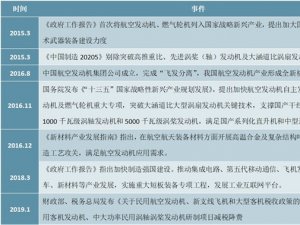

特种陶瓷纤维市场分析,特别适用于制备的CMC是航空发动机升级换代材料之首选

陶瓷基复合材料(CMC):具有密度低、耐高温、高温抗氧化等突出性能。陶瓷基复合材料(CMC)是以陶瓷为基体与各种纤维复合的一类复合材料,具有:密度低、耐高温、优异的高温抗氧化性能等显著优势。具体可应用于:

1、材料是航空发动机研制基础

1)航空发动机,燃烧室-喷管、整体导向器、整体涡轮、导向叶片、涡轮间过渡机匣、尾喷管等表面温度高、气动载荷大的区域;

2)导弹,发动机部件等;

3)大型运载火箭,扩张段等;

4)航天飞机,头部和机翼前缘等。因此,CMC在航空航天、兵器、核工业等高技术领域应用前景非常广阔。

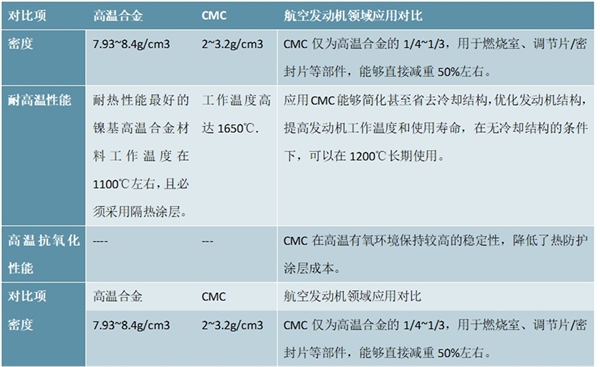

图表:CMC与高温合金的性能对比

资料来源:公开资料整理

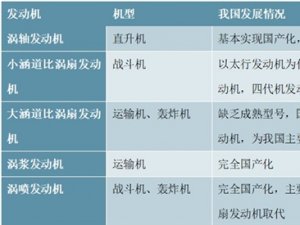

一代材料,一代新型航空发动机。航空发动机是在高温、高压、高速旋转的恶劣环境条件下,要求长期可靠工作的复杂热力机械,在各类武器装备中航空发动机对材料和制造技术的依存度最为突出。材料也促进了航空发动机的更新换代:第1/2代发动机的主要结构件均为金属材料;第3代发动机开始应用复合材料及先进的工艺技术;第4代发动机广泛应用复合材料及先进的工艺技术。充分体现了一代新材料一代新型发动机的特点。

从总体上看,航空发动机部件正向着高温、高压比、高可靠性发展,航空发动机结构向着轻量化、整体化、复合化的方向发展,发动机性能的改进一半靠材料。据预测,新材料、新工艺和新结构对推重比12~15一级发动机的贡献率将达到50%以上,未来甚至可占约2/3。因此,先进材料制成的构件可以使发动机质量不断减轻,发动机的效率、使用寿命、稳定性和可靠性不断提高。可以说,没有先进的材料就没有更先进的航空发动机。

2、CMC被视为取代航空发动机高温合金、实现减重增效“升级换代材料”之首选

1)对于军用发动机:提高推重比、降低服役成本是研制焦点。现有推重比10一级的发动机涡轮进口温度达到1500℃,如F119涡轮进口温度达到1700℃左右;正在研制的推重比12~15的发动机涡轮进口平均温度超过1800℃。然而,目前耐热性能最好的镍基高温合金材料工作温度在1100℃左右,且必须采用隔热涂层以及设计最先进的冷却结构。因此,现有的高温合金材料体系(镍基等)已发展到接近其使用温度的极限,难以满足先进航发的热结构用材需求,CMC工作温度高达1650℃,将成为替代航发高温合金最具应用潜力的材料。

2)对于民航发动机:降低油耗、提高发动机使用寿命是研制焦点。以Boeing-787为例,使用超过50%的先进复合材料,油耗下降了20%左右。根据英国宇航专家AndrewWalker教授预测,截至2020年飞机飞行燃油成本还会进一步下降29%~31%,其中17%~19%源于发动机,特别是受益于陶瓷基复合材料的广泛应用。

CMC在航空发动机的应用:已成功应用于多款发动机型号并实现工程化生产。目前CMC多应用于航发燃烧室、密封片、调节片等位置,并呈现出从低温向高温、从冷端向热端部件、从静子向转子的发展趋势。

表:CMC在航空发动机上的应用实例

资料来源:公开资料整理

随着我国高推重比航空发动机的定型、空间飞行器技术的迫切需求和快速发展,CMC作为新一代材料,已经在军用、民用领域已经展现出巨大的发展潜力。根据MarketsandMarkets预测,2016~2026年10年间,全球陶瓷基复合材料市场将以9.65%的CAGR迅速增长,在2026年前将达到75.1亿美元。

根据西安鑫垚陶瓷公司,预计我国未来5年内对陶瓷基复合材料的需求量将达100吨/年,按照增强纤维占CMC重量30%计算,国内陶瓷纤维的需求量为30吨/年。