2020电子气体分析硅烷(SiH4):最好的硅源材料,用于外延晶体生长

硅烷熔点-185℃,沸点-112℃,在空气中会自燃,与空气可形成爆炸性混合物,空气中的爆炸极限为体积分数0.8%~98.0%;室温下可以卤素或重金属卤化物激烈反应。硅烷加热到400摄氏度开始分解为非晶态硅和氢气,600摄氏度以上分解生成晶体硅,半导体工业主要采用该方法来生产多晶硅。硅烷毒性很大,会强烈刺激人的呼吸道,中毒者可能出现头痛和恶心等症状,吸入量较大时会引起呼吸及淋巴系统产生生理病变。

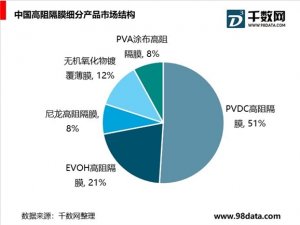

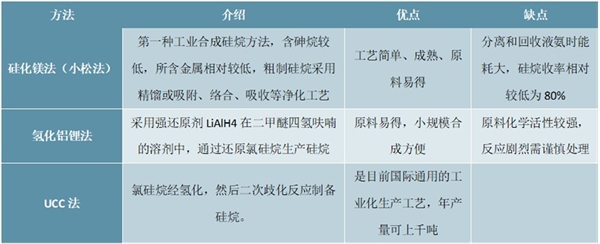

硅烷是电子气体中应用最广、影响最大的气体品种,因为硅烷易燃、易爆、纯度要求很高,技术难度很大,所以硅烷也是一个国家气体实力的重要标志之一。单硅烷作为一种提供硅组分的气体源,可用于制造高纯度多晶硅、单晶硅、微晶硅、非晶硅、氮化硅等多种金属硅化物,因其高纯度和能实现精细控制,已成为许多其他硅源无法取代的重要电子特种气体。单硅烷广泛应用于微电子、光电子工业,用于制造太阳能电池,平板显示器等,并且是至今为止世界上唯一的大规模生产粒状状高纯度硅的中间产物。硅烷制造可分为硅化镁法、氢化铝锂法和UCC工艺(非均化法)。

图表:SiH4生产方法

资料来源:公开资料整理

硅烷的制造技术被几个发达国家掌握,所采用的而工艺也比较集中,在合成技术上比较成熟,几十年来没有太大的变化,不同的是净化技术有突破性的进展,纯度等级不断提高。目前国际上硅烷主要制造商是日本小松电子金属公司、三井东亚化学公司、帝国氧气公司、美国普莱克斯(原UCC公司)、APCI公司、曼特森公司、液体碳素公司。

中国硅烷制造始于20世纪70年代,为满足超纯硅的生产需求,国内许多三氯氢硅生产厂家再从事三氯氢硅、四氯化硅生产的同时也开展了硅烷合成净化系列研究,建起数家硅烷生产厂家,大多采用日本小松电子法。受条件所限,很多企业都停止生产,目前国内只有南京华夏特气公司、浙江大学还在生产。受国际硅烷价格的冲击,再加上生产规模较小,产品纯度不高或者批量产品纯度不稳定,国产硅烷主要用于硅化玻璃的硅化膜生产以及太阳能光伏产业,高纯度的硅烷国内基本上是空白,主要依赖进口。

2014年12月21日,上海交通大学肖文德教授以多功能反应技术完善了UCC工艺中存在的三氯氢硅转化率低的不足,将其纯度提高到99%以上水平,在河南试车成功。该项目的成功标志着我国高纯度硅烷大规模生产技术获得突破,此举对我国硅烷乃至亚洲硅烷市场起到了十分重要的影响,也正式打破了我国高档硅烷依赖进口的局面。

1、砷烷(AsH3):独一无二的砷源化合物,因剧毒国内目前难以生产

AsH3在室温和大气压下是一种无色、剧毒、可燃气体,有大蒜气味。与空气混合形成可燃混合气。砷烷微溶于水和有机溶剂,易与高锰酸钾、溴和次氯酸钠等起反应生成砷的化合物。砷烷在室温下稳定,在230-240℃下开始分解。砷烷是一种溶血性毒物,可导致神经中毒。

AsH3是GaAs、GaAsP生长,N型硅外延、扩散、离子注入掺杂等不可缺少的基础材料,因其剧毒、纯度要求高,合成、净化难度大等因素,目前能制造AsH3的国家数量不多,同时由于AsH3的剧毒性,在当今的国际大背景下,进口十分麻烦。

AsH3的合成方法非常经典,也是目前较为普遍的工艺。制备分两步:原料的合成采用混合的Zn粉及As粉在600-620℃下高温合成,其反应:Zn+As→Zn3As2;另一步是用Zn3As2同稀硫酸作用,Zn3As2+H2SO4→AsH3+ZnSO4,产品的收率为80%以上。生成的AsH3杂质的含量取决于Zn3As2的纯度,通过系列的提纯单元,AsH3纯度大于5.5N以上。

AsH3是制造半导体化合物砷化镓的重要材料,迄今为止尚无AsH3的替代用。砷烷在国内是紧俏产品,尽管许多单位声称已经拥有砷烷生产技术,但砷烷及其含砷化合物均属剧毒品,因此很难满足国家系列生产许可。在目前国内的安全大背景下,很少有企业愿意冒风险开展此类工作。2015年的天津爆炸事件对我国AsH3的国产化更是增加了难度。从技术层面看合成砷烷与合成磷烷有许多相似之处,唯一的差别就是二者的毒性之别。2018年,南大光电公司控股子公司全椒南大光电生产的高纯磷烷、砷烷纯度达到6N级别,产品依托母公司成熟的销售渠道和优良的技术支持,已在LED行业取得主要的市场份额,贡献了较好的销售业绩。

2、一氧化二氮(N2O):介质膜工艺气体,目前国内产能即将增长

一氧化二氮是一种无色有甜味气体,在一定条件下能支持燃烧,但在室温下稳定,有轻微麻醉作用,并能致使人发笑,俗称笑气。

一氧化二氮作为电子气体主要用于半导体光电器件研制生产的介质膜工艺,是直接影响光电器件质量的不可替代的关键点子气体。高纯一氧化二氮是PECVD工艺积淀SiO2膜,掩蔽膜、钝化膜、器件抗反增透膜的重要原料。N2O纯度直接影响到SiO2膜纯度,如果杂质含量高,沉积的SiO2膜颗粒多、不光亮,产生表面折射率不均匀等现象,不利于光刻工艺的进行。如果N2O中微量水含量高,可造成SiO2膜含氢量大,致密性达不到要求,导致器件工作状态不稳定,抗电磁辐射能力不强。因此为保证光电器件产品的质量和可靠性,要求一氧化二氮纯度必须在5N以上。

高纯N2O通常采用医用N2O为原料,经过脱NH3、CO2、H2O、NO、NO2等工艺,然后进行低温精馏出去N2O中的O2、N2、H2等轻组分杂质,为了获得低温在精馏塔上还增加了压缩、节流循环系统,其产品最高可达5.8N级标准。

曾经我国高纯N2O供应严重不足,大多从韩国进口。北京某合资企业很早就有N2O生产线,但是只能生产医用级N2O;广州增城某企业采用老广气的湿法技术合成N2O,也无高纯N2O产品;镇江某外资企业虽然生产高纯N2O,但是因为设备老旧,产量不高。2015年,吴江Messer、法液空等公司引进当时世界最新的硝酸铵干法分解生产超纯笑气设备,已经生产大量的高纯笑气,满足我国各领域对高纯N2O的需求,该工艺是目前国际通用化流程,只是设备价格一涨再涨,对于许多小微企业而言比较贵。国内以尼龙单体生产尾气回收的提纯工艺正如火如荼地开展,待尾气回收工艺顺利完成,我国的笑气产能将完全甚至超过市场的需求量,估计未来价格也会像高纯氨一样急剧下降,由于属于尾气回收,如何确保上游尾气顺利持续的供给是一个应关注的问题。

3、氨气(NH3):电子工业中氮化膜的成膜气体,是化学气相沉积重要的“氮”源

在微电子工业中,高纯氨是不可缺少的原材料之一。它主要用于半导体器件、集成电路制造中的氮化硅掩膜生长过程和制造磷化镓绿色发光材料的掺氮过程。在硅片沉积生长氮化硅掩膜时,高纯氨中即使仅含百万分之五十的微量水分时,得到的只是氧化硅,而不是所需要的氮化硅。同样含有微量氧(大于百万分之三)的氨气用于磷化镓掺氮会带来深能级的氧杂质,使二极管发出的绿光(波长500nm)中掺杂有红外光(波长900nm)和红光(波长700nm),高纯氨中的油分等其它杂质对半导体器件的危害也相当大。

工业液NH3经加热气化在一级干燥脱油吸附器内除去绝大部分的H2O和所有的油分、有机物等其它复杂的杂质。一级吸附器是由两种吸附剂组成,,由于它们的再生温度相似,且吸附剂Ⅰ脱附的H2O对吸附剂Ⅱ的再生相当有利,同时也为了减少设备投资,将二者装于同一吸附剂器内,在装填时二者必须分层。经初步脱H2O和脱油后的氨,又经二级干燥器进行深度除H2O。二级干燥器也是由两种吸附剂构成。一种吸附剂利用其对H2O有较大的吸附容量,另一种则利用其吸附深度。脱油、脱水后的氨仍含有大量的轻组分(N2、O2、CH4、H2)。由于它们在吸附时不易被吸附,因此,采用精馏的方法处理。干燥后的氨气,在精馏塔的塔顶冷凝器内冷凝后变为液氨同塔釜蒸发的气态氨进行逆流接触,在填料塔内进行气液传递,经精馏轻组分不断浓缩于塔顶,经放空后的氨,得到符合要求的液氨,经超微过滤器,除去灰尘等颗粒,在冷凝器内冷凝降温而充瓶。

我国高纯氨规模化生产始于1999年,受到前几年太阳能、LED领域的需求刺激,我国境内如雨后春笋般地兴起了高纯氨投资热,推动了该产品整体水平的提高,同时也因为技术单一(许多厂家的技术都是来自韩国),重复性明显,也导致我国高纯氨产能已经处于严重的饱和状态。我国氨提纯技术同欧、美、日仍存差距,针对氨中的某些杂质仅仅靠吸附、精馏传统手段。同巴斯夫公司的高纯氨相比,我们国产高纯氨仍需要对更多的未知杂质进行有效的确定。因为国产原料液氨的组成更为复杂,我们除了强调气体纯度达到几个“9”,也要更加关注有害杂质的种类和含量。

4、三氟化氮(NF3):气体清洗剂,目前国内已打破技术垄断

在三氟化氮熔点-208.5℃,沸点-129℃,沸点时液体的相对密度1.89。NF3是三卤化氮中最稳定的一种,但和水、氢气、氨气、一氧化碳或硫化氢等的混合气体遇火花即发生猛烈爆炸。高纯NF3几乎没有气味,它是一种热力学稳定的氧化剂,大约在350℃左右可分解成为二氟化氮和氟气,高温下能与许多元素反应,可作为游离基的供给源。

作为半导体工业气体清洗剂的全氟烃(PFC)对环境有害,近年来有逐渐被NF3取代之势。使用比F2稳定且易于处理CVD箱,与PFC相比可减少污染物排放量约90%,且可显著提高清洗速度,从而可提高清洗设备能力约30%。NF3也是微电子工业中优良的等离子刻蚀气体,对硅和氮化硅刻蚀,有更高的刻蚀速率和选择性,而且对表面无污染,尤其在小于1.5μm的集成电路材料额是可重,NF3有非常优良的时刻速率和选择性,在被刻蚀表面不留任何残留物质。

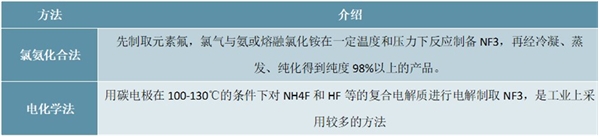

NF3的生产方法主要有2种,氟氨化合法和电化学法:

图表:NF3生产方法

资料来源:公开资料整理