生产技术持续创新,推动设备加速迭代

光伏设备的增长机会来自光伏制造企业产能的扩张以及设备的更换。光伏行业呈现“一代技术,一代设备”的特点,技术的创新,推动了设备加速迭代,也成就了一批又一批光伏设备企业。

目前光伏行业面临平价上网的重要挑战,降低度电成本(LCOE)意义非凡,高效电池产能受到越来越多的客户的认可。为了追求更高的光电转换效率(指电池的电荷载流子数目与照射在太阳能电池表面一定能量的光子数目的比率),光伏企业积极创新,并不断扩张高效电池产能,也带来了光伏设备的投资机会。

生产光伏电池主要分为四大流程:硅料制程、硅片制程、电池片制程和组件制程。我们将分别分析不同环节的工艺制程,并对技术创新点重点分析,挖掘光伏设备行业的机遇。

1、硅料:生产技术成熟,设备市场稳健

当前主流的多晶硅(硅料)生产技术主要有三氯氢硅西门子法(改良西门子法)和硅烷流化床法,产品形态分别为棒状硅和颗粒硅。改良西门子法生产工艺成熟,2018年采用此方法生产出的棒状硅约占据全国总产量的96%,是主流生产工艺。

改良西门子法的原理是在1100℃左右的高纯硅芯上用高纯氢还原高纯三氯氢硅,生成多晶硅沉积在硅芯上。该方法主要包括四个流程:1)三氯氢硅的合成与提纯。2)三氯氢硅的氢还原。3)四氯化硅的氢化分离。4)尾气的干法回收。

改良西门子法主要设备包括还原炉、氢化炉、流化床等。其中核心设备还原炉和氢化炉2012年之前基本被海外企业垄断,如Centrotherm、美国GT、美国PPP公司等。2012年之后,国内企业双良节能和上海森松等企业逐步切入该领域,顺利实现了国产替代。多晶硅环节产能扩张平稳,近几年未出现革命性的技术创新。

2、硅片:单晶硅片渗透率提升

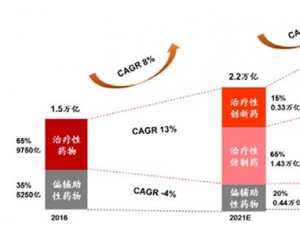

光伏硅片分为单晶硅片和多晶硅片。硅片的生产流程主要包括:1)原材料预处理;2)直拉单晶/多晶铸锭;3)切片;4)清洗;5)检测包装。其中单晶直拉/多晶铸锭是流程难点,对应设备单晶生长炉和多晶铸锭炉难度最高。

图表:硅片制备工艺的流程介绍

资料来源:公开资料整理

硅片制程所需要的主要设备为:单晶生长炉/多晶铸锭炉、切磨抛设备(切片、研磨、抛光)。

单晶炉供应商:晶盛机电、北方华创、京运通、天龙光电、美国Kayex、德国PVA等。

多晶炉供应商:晶盛机电、京运通、精功科技、美国GTSolar、德国ALD等公司。

切磨抛设备供应商包括:上机数控、连城数控、日本小松NTC、瑞士MeyerBurger等公司。

金刚线(切片耗材)供应商:三超新材、岱勒新材、杨凌美畅、东尼电子等公司。

单晶和多晶路线之争由来已久,近年来市场正在发生变化,单晶的趋势愈发明显。

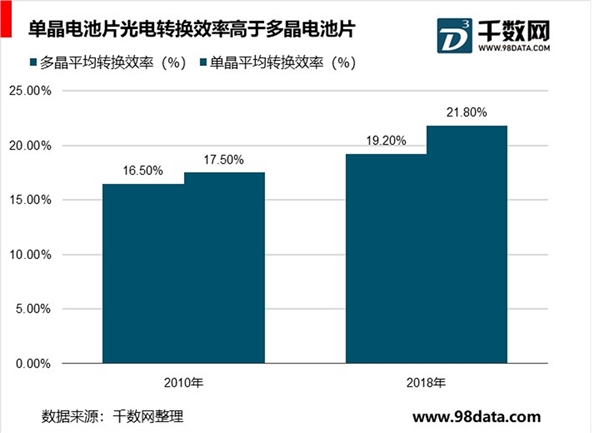

首先,单晶电池具备更高的光电转换效率。在晶体硅中,单晶硅具有规则的结构,因而光电转换效率较多晶硅高。2018年,多晶电池平均转换效率约为19.2%,单晶电池平均转换效率为21.8%。我们认为,随着技术的推进,单晶电池转换效率仍有提升空间,将继续保持领先优势。其次,单晶和多晶电池组件每瓦成本差距逐渐缩小。多晶凭借成本优势,一度占据较高市场份额。2017年前后,随着单晶连续投料、金刚线切割等技术的发展,单晶和多晶的成本差距越来越小。2017年年初,单晶组件和多晶组件成本约相差0.2元/W,到2018年底两者仅相差0.06元/W。单晶PERC组件成本略高一些,未来有较大的下降空间。

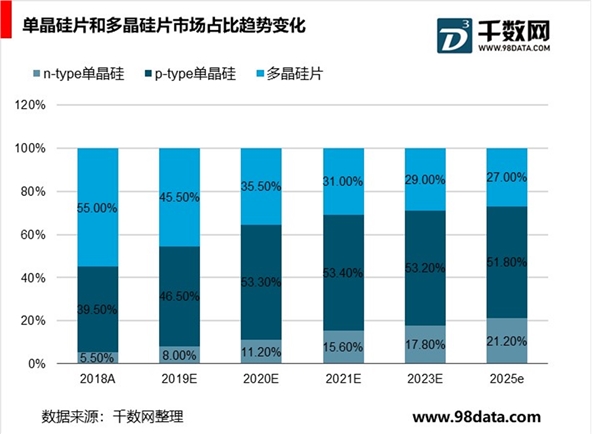

根据CPIA数据,2018年两种类型的单晶硅(N型和P型)合计占比45%,到2019年单晶硅占比将达55%,超过多晶硅片,成为市场主导。预计2025年,单晶市场份额将提升至73%。单晶渗透率提升推动国内单晶硅片产能扩张,建议关注国内单晶炉龙头企业晶盛机电。

3、电池片:PERC电池持续扩张,N型电池蓄势待发

电池片环节技术路线较多,根据硅片种类可以分为单晶电池和多晶电池,多晶技术路线主要向黑硅多晶、铸锭单晶路线发展;单晶根据衬底掺杂元素不同分为P型电池和N型电池。P型硅片制作工艺简单,成本较低,是目前单晶电池主流产品;N型硅片通常少子寿命较长,电池效率可以更高,但是工艺更加复杂。

在纯硅上先掺杂硼(最外层含有3个电子),可以得到P型硅,在P型硅上面扩散磷元素,形成n+/p型结构的太阳电池即为P型硅片。

在纯硅上先掺杂磷(最外层含有5个电子),可以得到N型硅,向N型硅其注入硼元素,形成p+/n型结构的太阳电池即为N型硅片。

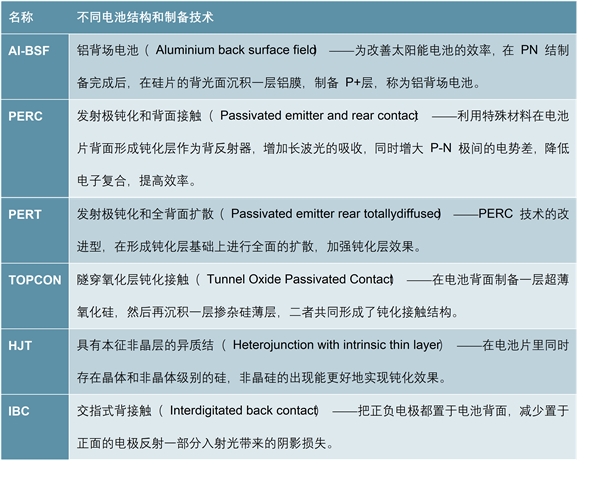

传统单晶和多晶电池主要技术路线为铝背场技术(Al-BSF),P型单晶的新型技术包括PERC路线,N型单晶的新型技术路线包括PERT(可以进一步升级为TOPCON)、HJT、IBC等路线。

图表:不同电池片生结构和制备技术

电池片技术创新的主要动力是追求更高的转换效率。我们认为,未来P型高效电池技术发展路线为:Al-BSF——>PERC单面——>PERC双面。N型高效电池技术发展路线为:PERT——>TOPCON;HJT——>HBC;IBC——>HBC/TBC。其中,PERC、PERT、HJT几种新型技术与传统的Al-BSF生产流程类似,属于渐进式创新,而IBC技术制作流程差别较大,属于革命性创新。

(1)Al-BSF电池

Al-BSF(常规铝背场电池)指在PN结制备完成后,在硅片的背光面沉积一层铝膜,制备P+层的光伏电池。铝背场的作用有:1)表面钝化,降低背表面复合速率;2)作为背反射器,增加光程,提高短路电流;3)作为电极输出端。

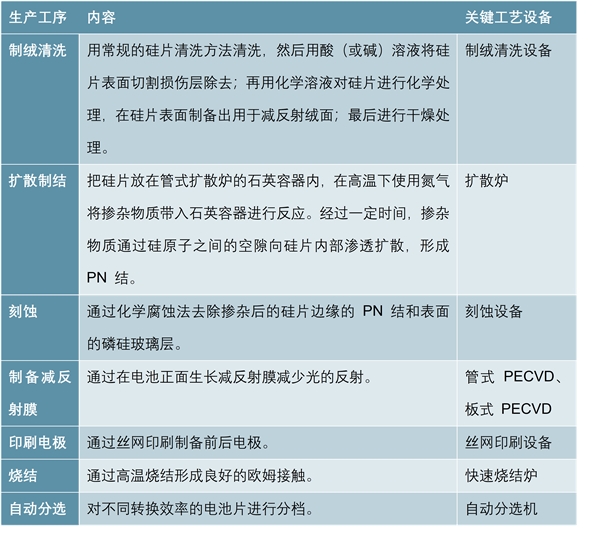

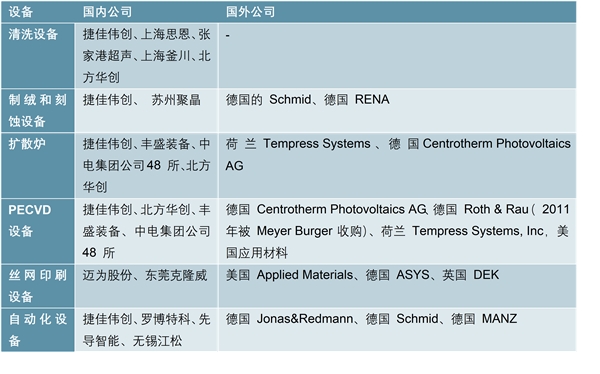

Al-BSF电池片生产工艺包括制绒清洗、扩散制结、刻蚀、制备减反射膜、印刷电极、烧结及自动分选七道工序,各道工序采用自动化程度较高的生产设备。除此之外,晶体硅太阳能电池生产过程中还涉及其他非关键的自动化等设备,如自动化装卸片机和自动化上下片机、硅片清洗设备等。

图表:Al-BSF电池片工艺流程及相关设备

Al-BSF光伏电池片制造环节需要用到六大设备,这些设备均有国内供应商。其中,捷佳伟创是电池片设备商龙头(核心产品包括制绒清洗设备、扩散设备和PECVD),迈为股份是丝网印刷设备龙头,罗伯特科是自动化设备的领先企业。

图表:电池片工艺设备的国内外供应商

(2)PERC电池

Al-BSF(常规铝背场电池)铝背层的红外辐射光只有60-70%能被反射,产生较多光电损失,因此在光电转换效率方面具有先天的局限性。PERC技术通过在电池背面附上介质钝化叠层(Al2O3+SiNx),产生更多反射光增加额外电流,可以较大程度减少这种光电损失。

PERC,即发射极钝化和背面接触(Passivatedemitterandrearcontact),利用特殊材料在电池片背面形成钝化层作为背反射器,增加长波光的吸收,同时增大P-N极间的电势差,降低电子复合,提高效率。PERC不仅可以做成单面,还可以做成双面电池。

PERC工艺主要在常规电池生产工艺中增加了两道额外工序,一是沉积背面钝化叠层(增强背面钝化反射能力),二是背面钝化层激光开槽(打通钝化叠层形成电学通路)。PERC电池不需要另开生产线,在常规电池生产流程中增加两道工序即可完成升级,需要增加的设备是背部钝化设备(PECVD)和激光开槽设备。近几年,PERC产能快速扩张过程中,PECVD和激光开槽设备业绩弹性最大。

PERC设备基本国产化,PECVD主要由捷佳伟创、北方华创、丰盛装备等公司供应,激光开槽设备主要由帝尔激光、大族激光等公司供应。

(3)N-PERT电池

Al-BSF和PERC采用P型硅制造,普遍存在光致衰减(LID,指组件首次暴露在光照下后功率损失的百分比)现象,主要是硼氧复合引起。其次,由于PERC电池中常用的掺杂水平较高,因此采用PERC技术后,LID的负面效应会增加。N型电池不存在LID现象,同等掺杂情况下,N型电池光电转换效率高于P型电池。随着市场对光电转换效率重视度的提升,N型电池有望成为未来趋势。PERT、HJT、IBC电池均为N型电池技术路线。

PERT(钝化发射极背表面全扩散电池)是一种典型的双面电池。相比PERC电池,PERT电池采用了N型硅作衬底,降低了LID现象;其次这种电池的正面和反面均可以接受光照并能产生光电压和电流,能够有效提升光电转换效率。

相比BSF生产工艺,N-PERT电池制造流程区别在于正面扩硼、背面离子注入磷和背面钝化叠层的制备,需要的设备包括硼扩散炉、离子注入机和板式PECVD,目前硼扩散炉和板式PECVD依赖进口。此外,相比PERC工艺,PERT由于背面钝化叠层膜为SiO2+SiNx(PERC采用了Al2O3+SiNx,形成了绝缘的介电层),减少了激光开槽工艺。

(4)TOPCON电池

N-PERT电池虽然实现了双面发电,但效率提升有限,与PERC电池相比没有性价比优势。PERT+TOPCON电池可以进一步提高转换效率,有望成为下一代产业化的N型高效电池。

TOPCON(隧穿氧化层钝化接触)技术是在电池背面制备一层超薄的隧穿氧化层和一层高掺杂的多晶硅薄层,二者共同形成了钝化接触结构。超薄氧化层可以使多子电子隧穿进入多晶硅层同时阻挡少子空穴复合,电子在多晶硅层横向传输被金属收集,从而极大地降低了金属接触复合电流,提升了电池的开路电压和短路电流。

TOPCON技术可以作为N-PERT技术的升级版,TOPCON电池与PERT电池生产工艺兼容,主要区别在于背面钝化叠层镀膜工艺有所差异,TOPCON电池背面需要制备隧穿氧化层(硝酸湿法氧化)和多晶硅薄层(PECVD沉积)的工艺。PERT产线升级为TOPCON产线,效率增幅大,成本增加少。与PERT电池设备类似,TOPCON电池工艺的中硼扩散设备、背面多硅薄层镀膜设备、磷扩散设备主要依赖进口,捷佳伟创等国内企业正在进入。

(5)HJT电池

HJT(异质结)电池同样是N型电池,是一种利用晶体硅(c-Si)和非晶体硅(α-Si)薄膜制成的光伏电池。HJT电池工艺比PERC和PERT简单,主要流程包括制绒清洗、生长非晶硅薄膜(CVD沉积硼和磷)、双面镀TCO(透明导电薄膜)、丝网印刷、烧结。

HJT电池技优势包括:1)电池结构简单,工艺流程短。2)电池开压高。3)HJT电池工艺一般在200℃以下,对硅底材料要求低;热能投入少,同时对环境洁净度要求较低。4)可以双面发电。5)柔性好,可以制备柔性组件。HJT电池凭借非常高的转换效率(2019年平均效率达23%,比P型电池高1%-2%),被给予厚望,但目前HJT电池生产设备价格昂贵,投资成本高,降低成本是首要任务。综合来看,我们认为HJT电池具备工艺流程短、转换效率高等优势,有望成为下一代主流电池技术,建议关注具备竞争优势的HJT电池设备供应商。

生产HJT电池的核心设备包括槽式清洗设备、非晶硅薄膜生长设备Cat-CVD、PECVD,以及TCO镀膜设备的PVD和RPD,核心设备主要依赖进口。2019年年初,理想万里晖在某标志性百兆瓦级HJT项目的PECVD设备国际竞标中,战胜了瑞士MeyerBurger和美国的应用材料,成功夺标。这是我国不依赖海外技术第一次在高端板式PECVD领域打败了海外巨头。

图表:HJT电池设备情况

6)IBC电池

IBC(交叉背接触电池技术)指电池正面无电极,正负两极金属栅线呈指状交叉排列于电池背面。IBC电池将PN结、基底与发射区的接触电极以叉指形状全部做在电池背面,完全消除了前表面栅线的遮光,同时无须考虑前表面减反射结构对电极接触的影响,为前表面陷光结构和实现更低反射率提供了更大的优化空间和潜力。根据CPIA数据,2019年IBC电池转换效率约为23.6%,是目前量产转换效率最高的电池。

IBC电池的优势在于开压高,无栅线遮挡,全背面金属化,填充高,串阻低。但是IBC电池对衬底质量要求高,工艺复杂,成本非常高,目前量产的企业非常少。日本Kaneka公司将HJT技术和IBC技术结合创造了更加高效的电池,称为HBC(Hetero-junctionBackContact)技术,创造了实验室最高转换效率26.6%的世界纪录。HBC电池比HJT电池最大的特点是没有前表面栅线电极,极大降低了栅线对太阳光的遮挡。

IBC制造工艺与BSF、PERC、N-PERT、TOPCON、HJT等流程完全不同,是全面的创新。具体流程包括:1.化学抛光去损伤;2.BBr3管式扩散;3.干氧生长掩膜;4.丝网印刷、局部BSF开孔;5.POCL3管式扩散;6.制绒;7.双面钝化;8.丝网印刷、局部接触开孔;9.丝网印刷-金属化。IBC电池技术目前主要停留在实验室阶段,量产企业非常少,相关设备公司正在积极研发。

4、组件:MBB、半片、叠片技术多点开花

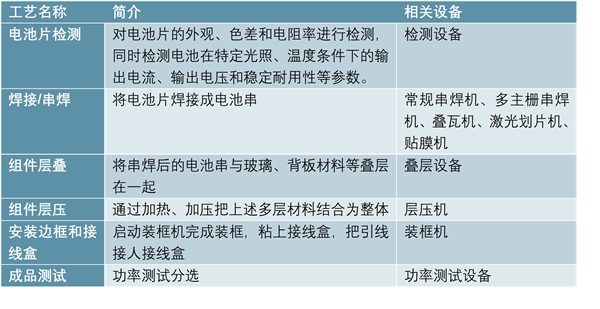

组件加工指将一片片光伏电池片封装,使其能够在户外恶劣的环境下运行。光伏组件封装工艺包括六大步骤:电池片检测、焊接和串焊、组件层叠、组件层压、安装边框和接线盒、成品测试。其中核心工艺包括串焊、层叠、层压和检测,需要的核心设备包括串焊机、叠压设备、层压机、功率测试设备。

图表:组件工艺及对应的设备

目前国内主要的太阳能电池组件设备商包括金辰股份、奥特维、先导智能、苏州晟成、苏州宏瑞达、博硕光电等公司,海外公司包括瑞士MeyerBurger公司、德国Schmid公司、美国Spire公司等。

光伏组件的技术更新路线主要是为了降低制造成本,其中主要是用于制作栅线的银浆成本;其次是减少对受光区的遮挡;此外,还可以通过降低栅线电流进而降低电阻损耗,进而提高光电转换效率。组件市场主要技术路线包括多主栅电池、半片或叠瓦电池。

(1)多主栅组件

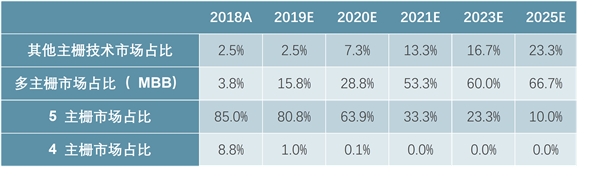

多主栅(MBB)技术通过增加电池片上的主栅数量(降低主栅宽度,从而降低银浆使用量);降低对受光区的遮挡,提升受光面积;并使电池片上的电阻、电流分布更加均匀,从而降低阻抗损失。传统组件为5条主栅,MBB一般指拥有7条以上的主栅线,市场主流为12条主栅。根据CPIA数据,同样60片电池片的组件,MBB组件功率可以提高2-3W。

2018年5主栅市场占比85.0%,4主栅占比8.8%,MBB占比仅为3.8%。CPIA预计到2021年,MBB、5主栅、4主栅占比分别为53.3%、33.3%、0%,MBB将超过5主栅,成为市场占比最大的光伏电池种类。

图表:各种主栅产品市场份额变化

MBB技术要求主栅宽度更窄,提高了对多主栅串焊机的要求。常规5主栅电池的主栅宽度为1mm,MBB电池的主栅可窄至0.1mm、焊盘宽度只有约0.4mm,焊带宽度大幅减小,焊带数量大幅增加,焊带的形状也由扁平状变为圆柱状,从而对串焊机的焊接能力、精度和稳定性提出了更高要求。

(2)半片组件

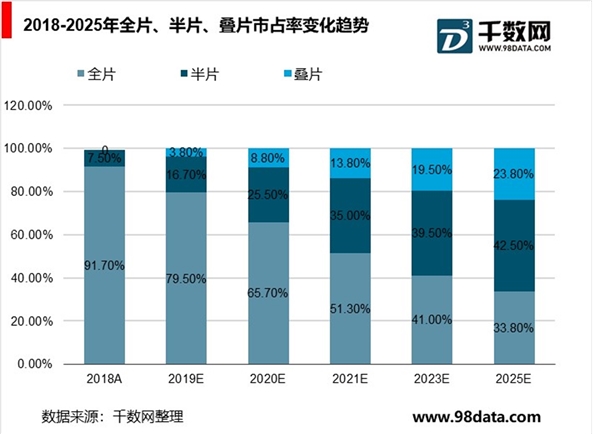

减小单片电池面积,降低电流,进而降低内部损耗同样可以提高组件功率。半片组件和叠瓦组件是两种解决方案。

全片组件指将标准规格电池片(156mm✖156mm或125mm✖125mm)进行串焊层压组装得到的组件,半片电池组件指将标准规格电池片切分为两个半片电池片(156mm✖78mm),然后进行焊接层压组装得到的组件。半片电池组件每根主栅的电流降低为原来的1/2,内部损耗降低为原来的1/4,进而提升组件功率,半片组件相较于传统组件可以提升5-10W。半片组件工艺流程增加了激光划片的需求。

(3)叠片组件

叠片(叠瓦)电池是将一块标准规格的电池片切割成4-5块,采用一种全新的排版方式制作而成的组件。叠片组件采用整体无主栅设计,通过一种类似导电胶的方式将电池片连接成串,省去了焊带焊接,减少了遮光面积,减少了内部损耗,比半片电池组件更有效的提高组件功率。叠片电池工艺将增加激光划片机及和叠片机需求。

半片和叠片组件市场份额将快速提升。2018年全片电池片的组件占据了绝大部分市场份额,但相比2017年降低了7个百分点至91.7%。由于半片和叠片功率损失更小,未来市场份额将快速提升。CPIA预计到2021年,全片、半片和叠片组件的市占率分别为51.3%、35.0%、13.8%。

图表:全片、半片和叠片技术的优缺点对比

资料来源:公开资料整理

MBB、半片或叠片组件渗透率的提升将带动激光划片机、串焊设备(多主栅串焊机、叠瓦机等)的需求增长。

我国激光划片机生产企业包括帝尔激光、奥特维等公司。常规串焊机和多主栅串焊机主要生产企业包括先导智能、奥特维和宁夏小牛等。积极布局叠片机的企业包括迈为股份、奥特维、金辰股份、沃特维、光远股份和先导智能。