燃料电池车在部分场景下的使用成本上已初具经济性

燃料电池车在动力性能、综合效率、制造成本等方面与燃油车和电动车差距仍较大。据《中国氢能源及燃料电池产业白皮书(2019 版)》,2018 年国产燃料电池车的综合制造成本约为 150 万元人民币,相比类似性能的电动车和燃油车造价分别为 25 万元和 15 万元,仅为燃料电池车制造成本的 1/6 和 1/10。燃料电池车的制造成本仍居高不下,还需进一步提升性能,缩减成本。

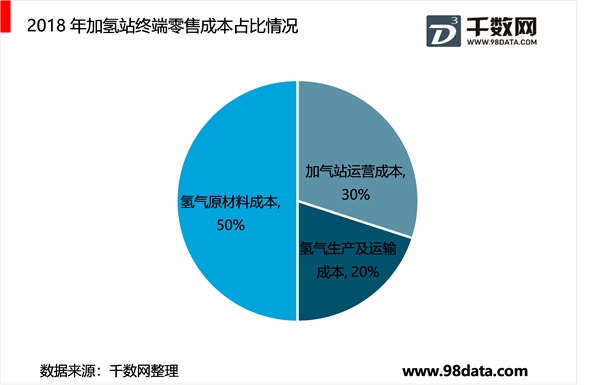

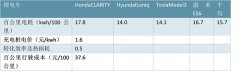

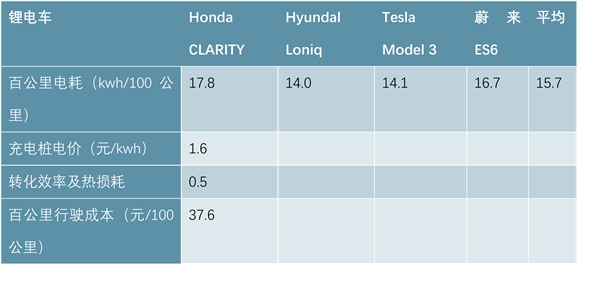

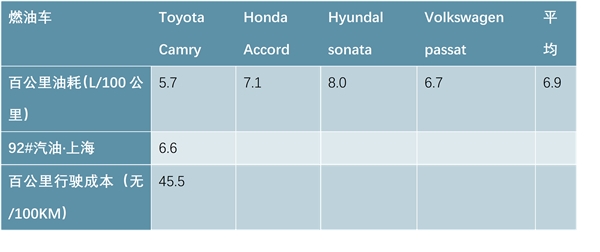

当周边布局的加氢站具有近距离运输条件的情况下,燃料电池车的使用成本方面已逐步凸显出经济性。据《中国氢能源及燃料电池产业白皮书(2019 版)》,目前 150 公里半径内氢气的气态运输成本可以达到仅 2 元/公斤,因此加氢站终端加氢成本约为 37.5 元/公斤。据中国储能网,当加氢规模逐步上升,上海安亭加氢站有望将目前 70 元/公斤的加氢价格降至 40-45 元/公斤,即相对成本约有 7%-20%的利润空间,为加氢站的商业化运营奠定基础。据我们测算,这一加氢价格对应平均百公里行驶成本约为 39.4-44.3 元,类似性能的电动汽车和燃油车对应的百公里行驶成本分别为 37.6 元和 45.5 元。在这一应用场景下,燃料电池车的使用成本已逐步凸显出经济性。

图表: 燃料电池车、锂电车及燃油车行驶成本经济性对比

资料来源:公开资料整理

资料来源:公开资料整理

资料来源:公开资料整理

氢气制备、储运和加注环节有望在商业化的进程中先行一步

氢气制备、储运和加注环节有望在商业化的进程中先行一步。由于燃料电池车的使用成本主要体现了氢气制备、储运和加注环节产生的成本,其经济性将有望推动氢气制备、储运和加注环节设备的商业化运营。

综合考虑氢气制备、储运和加注三个环节的技术迭代、成本降低及资本投资因素,我们认为加氢站环节已具备商业化运营的基础。主要原因有两个,1)加氢站的技术适配性较强,在制氢和储运设备更新迭代的过程中,不需要显著额外的成本即可适配,相比其他设备更具有经济性,在投资周期中适合率先投资;2)随着制氢及储运技术的更新和燃料电池车的普及,加氢站的零售端成本将被动下降,在这过程中无需额外的资本投入。

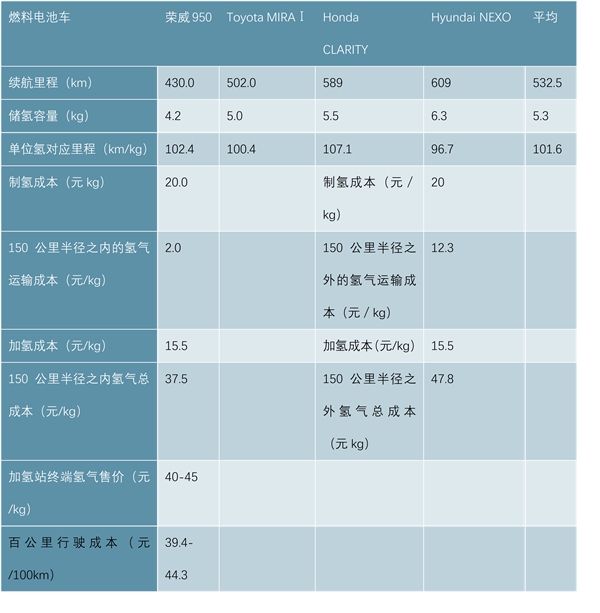

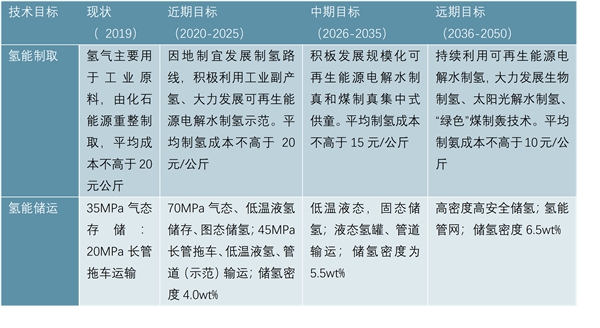

到 2050 年,氢气制取的成本有望降低 50%。据中国氢能联盟,我国氢能发展的技术路线指出,近期目标将以工业副产氢就近供给为主,平均成本不高于 20 元/公斤;中期目标将以煤制氢大规模集中供氢为主,平均成本理论上不高于 15 元/公斤;远期目标是将以可再生能源(如风、光能)发电制氢,平均成本理论上不高于 10 元/公斤,相比目前的成本有望降低 50%。根据技术路线指引,我们认为,制氢设备或还将经历至少 2 次大规模更新迭代。

车载储氢技术将向更高储氢密度发展,氢气管网将逐步建立。据中国氢能联盟,目前氢能的储运主要以 35MPa 气态存储为主;中期车载储氢将以低温业态为主,氢气管网将逐步铺设;到 2050 年,氢气的运输有望以管网运输为主。氢气的储运技术也将不断迭代,向更高储氢密度和更高安全性的方向发展。

中国氢能技术路线展望

资料来源:公开资料整理

加氢站的技术适配性较强,或将先于氢气制备和储运设备进行建设布局。加氢站的技术标准是依托氢气制备和储运环节的技术路线而制定的,但氢气制备和储运环节的技术还处在探索和迭代阶段,所以目前加氢站还没有明确的技术标准。但由于加氢站的技术适配性相对较强,可以在建设初期同时进行 35MPa 和 70MPa 两个压力等级的建设方案设计,并预留 70MPa 压力等级的建设空间和接口。这种设计对加氢站建设成本影响不大,因此加氢站在后续氢气制备和储运环节技术迭代的过程中,或不需大量额外改造成本。基于此,我们认为,在产业链目前的发展情况下,率先进行加氢站的建设是相对具有经济性的。

氢气制备及储运具有规模效应,加氢终端销售价格有望随着燃料电池车的普及被动下降。据中国储能网,我国加氢站终端气体售价中氢气的原材料成本占到 50%,生产及运输成本占到 20%。氢气制备及储运具有规模效应,据 ICCT 预计,随着燃料电池车的普及,单位氢气的制造及储运成本均会下降,当保有 100 万辆燃料电池车的时候,氢气的零售价格为6 美元/公斤,但当燃料电池车的保有量上升至 500 万辆的时候,氢气的零售价格会降至 4美元/公斤。因此,随着燃料电池车的普及,加氢站基本不需要做大的技术改进即可被动降低采购成本。