装备制造行业发展有利因素及不利因素

1、装备制造行业发展有利因素:

(1)国家产业政策扶持

长期以来我国装备制造业基础零部件发展速度与主机比相对滞后,已成为制约装备工业平稳健康发展的瓶颈。为了加快基础零部件产业结构调整和技术升级,增强重大装备配套零部件生产企业研发和生产能力: 2011 年 6 月,国家发改委等五部委联合发布《当前优先发展的高技术产业化重点领域指南(2011 年度)》,将“重大装备中大型构件的冶炼、铸造、锻压、焊接、轧制、热处理及表面处理技术与装

备”以及“高强度耐热合金钢及铸锻工艺和焊接技术,高强度轿车用钢、超超临界机组用钢”列为当前优先发展的高技术产业化重点领域; 2012 年 2 月,工信部等四部委联合发布《重大技术装备自主创新指导目录》,大型铸锻件,包括火电汽轮机缸体不锈钢铸件,水电水轮机上冠、下环不锈钢铸件列入该指导目录,可优先列入政府有关科技及产品开发计划并给予产业化融资支持。 一系列产业政策的出台为

我国大型铸件行业提供了良好的发展机遇,促进了行业的快速发展。

(2)下游行业需求旺盛

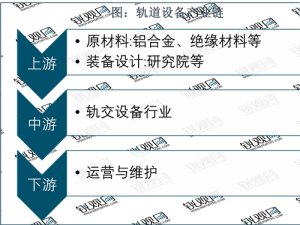

我国目前正处于第二次发展的转型阶段,这是以重工业化为特点的工业化中期向工业化后期、部分地区率先进入后工业化阶段发展的关键时期。 从世界主要发达国家的历史发展轨迹来看, 在重工业化的过程中, 社会整体用电量、固定资产投资总量以及交通物流需求均会保持较快的增长水平,从而有效带动发电设备、工程机械、轨道交通等领域制造企业持续、稳定发展。发行人主要产品为重大技术装备配套大型铸钢件,主要配套领域包括发电设备、工程机械、轨道交通等。

稳定发展,将为其上游大型铸钢件创造更多的市场需求。

(3)技术开发能力增强

首先,铸造作为重要基础学科,逐渐受到高等院校和科研机构的重视。目前我国已有 50 余家从事铸造技术研究的大专院校和研究院所,对铸造过程的计算机数值模拟技术、钢水精炼技术、金属热处理技术等领域的研究不断深化。其次,我国铸造企业的自主研发能力不断增强。先进铸造企业纷纷设立了企业技术中心和研发中心,加大了研发投入,取得诸多技术成果。 2004~2008 年期间,我国申请与铸造相关的专利共 4,000 余项,其中申请发明专利 2,000 多项,申请实用新型专利1,000 多项。铸造行业已从劳动、资金密集型行业,向技术密集型行业延伸,整个行业的技术开发能力日益提高,新产品不断涌现。

2、装备制造行业发展不利因素:

(1)技术水平相对落后

与发达国家相比,我国大型铸件行业总体技术水平与国外同行相比尚有一定差距,国际竞争力不强。 主要表现在:

① 技术工艺差距:新工艺、新材料的应用,新技术、新产品的研发仍然相对薄弱,部分高端产品依赖进口;

② 产品结构差距:目前国内大型铸件低端产品积压,高端产品不能完全自给,供需关系存在失衡,产品配套性较差,结构性矛盾突出;

③ 生产设备差距:整个行业的设备投入不足,设备配套水平仍然不高,数控化程度较低;

④ 规模差距:我国的铸造业生产能力分散,行业集约化程度不高且缺乏规模竞争能力;

(2)铸造行业尤其是大型铸件行业

是典型的资金密集型行业,对企业资金实力要求较高。在国内融资渠道较为单一(以银行贷款为主)的背景下处于快速扩张期的企业在发展过程中会遇到资金瓶颈问题。