汽车零部件行业有利和不利因素及技术特点

一、影响行业发展的主要因素

1、汽车零部件行业

(1)有利因素

①制造业复兴为汽车零部件行业发展带来历史性机遇

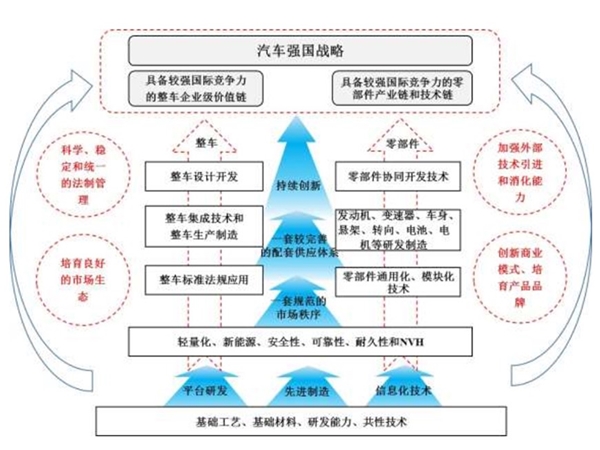

在 2015 年 5 月发布的《中国制造 2025》行动纲领中,国务院对制造业给予了前所未有的重视,宣布“世界强国的兴衰史和中华民族的奋斗史一再证明,没有强大的制造业,就没有国家和民族的强盛”。《中国制造 2025》是中国制造业发展的基本行动纲领,中国汽车产业也迎来了由大变强的历史性机遇。零部件是汽车产业的重要组成部分,要建设汽车强国,提升产业核心竞争力,必须加快推动零部件产业健康持续发展。

在战略任务上, “中国制造 2025”的九大战略任务均与汽车产业密切相关。第一,汽车及关联产业创新是制造业创新重要组成部分,是提高国家制造业创新能力的重要支撑;第二,推进信息化与工业化深度融合过程中,汽车是两化融合重要载体;第三,工业基础能力的强化,对提升汽车四基至关重要;第四,汽车质量品牌是工业产品的标志,是加强制造业质量品牌建设的重要途径;第五,在全面推行绿色制造的过程中,汽车及零部件绿色设计和制造具有引领性;第六,汽车低碳化、电动化、智能化是未来方向,是亟需大力推动、突破的重点领域;第七,深入推进制造业结构调整进程中,汽车“三化”对产业结构优化调整作用显著;第八,在积极发展服务型制造和生产性服务业方面,基于信息化的现代服务业是汽车价值链衍生的重要方向;第九,汽车产业的国际化是提升制造业国际化的重要体现。

《中国制造 2025》实施制造强国三步走的战略部署,同样,中国汽车零部件总体发展思路也分三步走:从基本满足零部件制造及研发的“中国制造”,到2020 年满足零部件“自主研发+先进制造”,再到 2025 年实现满足零部件“自主研发+绿色制造+服务”一体化发展的“中国创造”。

②汽车细分行业的高速增长构成汽车零部件行业的发展的重要驱动力

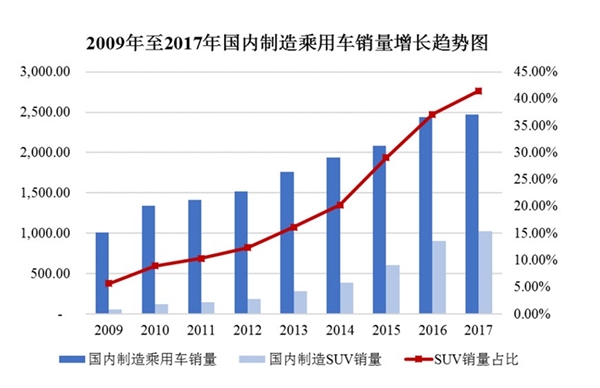

2008 年金融危机之后,全球汽车市场重心逐步由欧美转移至亚洲,以中国为代表的新兴市场迅速崛起。 2009 年我国汽车产销量超越美国,成为世界第一大汽车市场,如下图所示, 2009 年至 2017 年间我国国内制造乘用车销量年均复合增长率为 11.85%,连续六年蝉联全球第一。 SUV 年均复合增长率高达 43.31%,其乘用车销量占比由 2009 年的 5.71%上升至 2017 年的 41.48%,构成近年来汽车行业增长的重要驱动力之一。

除 SUV 外,汽车行业另一个增长驱动力来源于新能源汽车的爆发式增长。受益于新能源汽车补贴政策的陆续出台, 2015 年我国新能源汽车生产 34.05 万辆,销售 33.11 万辆,同比分别增长 3.3 倍和 3.4 倍。 2018 年,新能源汽车产销分别完成 127 万辆和 125.6 万辆,比上年同期分别增长 59.9%和 61.7%。 根据中国汽车工程学会 2016 年 10 月发布的《节能与新能源汽车技术路线图》规划目标,到 2030 年,新能源汽车销量占汽车总体销量的比例达到 40%以上。

③高端零部件国产化趋势有利于本土汽车零部件制造企业的发展

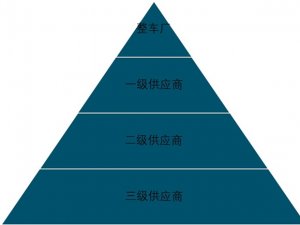

巨大的人口基数和较低的人均汽车保有量使得中国汽车市场具备较大的增长潜力。对整车厂和一级汽车零部件供应商而言,贴近终端消费市场进行生产有助于降低物流成本,优化供应链体系。进行本土化生产的前提是本土制造企业具备先进制造能力,能够满足整车厂的质量要求,但历史上中国的本土汽车零部件企业的技术水平曾与西方发达国家存在较大差距,导致大部分核心汽车零部件,尤其是在产业壁垒较高、具有整车动力性和安全性要求的零件上,依旧由主机厂或国外汽车零部件制造企业主导供应。

近年来,随着我国汽车行业发展和产业技术升级,部分本土制造企业已掌握精密汽车零部件的制造工艺,并具备量产能力,部分企业凭借优秀生产水准突破壁垒进入全球供应链体系。与此同时,部分国际厂商基于产业转型、竞争优势缩小等原因,或将采取主动退出的战略。

在上述背景下,我国汽车产业尤其是零部件产业迎来第二次国产化浪潮,即由此前整车装配、内外饰基础零件、核心零件合资模式过渡到高壁垒核心零部件的深度国产化。部分自主优质零部件企业甚至倚靠成本优势和配套能力,从国产替代过渡到全球供货,已成为具有国际竞争力的厂商。

另一方面,近年来我国自主品牌汽车的零部件呈现高端化的趋势,部分自主品牌汽车主机厂选择与全球知名的大型汽车零部件供应商合作,将部分原先自产的汽车零部件生产进行外包。

尽管我国乘用车产业未来若干年内将进入稳速增长阶段,整车产销量复合增速预计处于个位数区间,然而在零部件细分领域,由于汽车零部件国产化的浪潮为具备先进制造能力的本土汽车零部件供应商提供了历史性机遇,领域内实现突破的国内自主零部件厂商有望分享随之带来的高增速、高利润率的发展红利。能够进入全球知名汽车零部件供应商供应体系的本土企业或将成为本轮国产化浪潮的最大受益者。

④汽车轻量化的发展趋势有望推动汽车铝铸件制造企业的发展

铝合金深加工趋势推动汽车轻量化。轻量化是汽车发展的必然趋势,铝合金深加工成熟,有望优先推动轻量化。

《中国制造 2025》指出轻量化技术是汽车的重点突破方向。单纯依靠设计优化已经无法满足低耗与减排要求,轻量化和新能源汽车成为主要的减排方式之一。由于新能源车的锂电池重量占比较大,在电池技术短期内难有重大突破的情况下,电动汽车迫切需要采用轻量化技术来降低重量,以减轻电池增重的压力。铝合金可使汽车减重 40%,车身是主要轻量化部件。新能源汽车通过使用全铝车身可以使汽车通过减重增加续航能力,而且减少电池成本,使得整体的制造成本更低,获得更好的经济效益。

目前,主要的轻质材料为铝合金、镁合金和碳纤维。铝合金的加工工艺已然成熟,有望优先推动汽车轻量化。一方面,国内当前氧化铝投资过度,库存增加,氧化铝价格处于历史低位,短期内难以大幅度上涨,降低铝合金深加工企业生产成本。另一方面,国外车企的全球铝合金零部件采购体系逐步把国内企业纳入体系内,并逐步增加订单量。得益于上游氧化铝处于低价位和国际订单的增加,铝合金深加工行业迎来快速发展期,推动国内汽车轻量化。

国内企业已经具备在汽车中推广铝合金的能力。经过多年的努力,国内企业已经具备在汽车中推广铝合金的能力。在铝合金车身制造方面,国内在高端铝合金板材、铝合金挤压技术、精密铝合金铸造结构件以及焊接等关键技术已经成熟。在动力总成等部件方面,国内企业已经将发动机、变速箱以及底盘等铝合金压铸件输送到福特、通用、奔驰、宝马等国外汽车厂家。

(2)不利因素

①资金来源渠道有限,制约后续发展能力

汽车零部件行业属于资本密集型产业,行业内企业绝大多数为民营企业,资金来源主要为企业留存收益的滚动投入和银行间接融资,融资渠道单一,不能够较好地促进企业规模的持续扩张、提高国际竞争力,行业内企业的后续发展潜力受到制约。

②缺乏规模优势及产业链协同效应

目前,我国汽车零部件行业市场集中度较低,大多数企业产能规模均较小,整个行业内具有规模优势的企业相对较少,只有少数企业具备产品方案设计、模具设计与制造、材料开发与制备、压铸及机加工工艺控制等多个环节的整体能力。

因此,行业整体难以获得生产和研发上的产业链协同效应,不利于行业整体竞争力的提升。

2、洗衣机零部件行业

我国洗衣机零部件行业面临的主要有利因素包括:(1)国民经济的持续增长,以及城镇化的不断推进为洗衣机等家电消费提供了广阔的市场空间,这将带动洗衣机零部件行业的发展;(2)《轻工业发展规划(2016~2020 年)》明确提出加快家用电器关键零部件升级,并通过中央财政科技计划支持关键零部件的研发和创新平台建设。国家政策的扶持将推动本行业企业加大研发投入、提升技术水平、增强经营实力。

本行业面临的主要不利因素是行业整体研发投入不足、创新能力不足。虽然我国家电零部件行业已经涌现出一批产品质量稳定、可靠的优质企业,但本行业整体的研发和创新能力仍然不足,行业企业主要通过模仿、价格竞争等方式开展经营,这就阻碍了整体技术水平的提升以及行业的进一步发展。

二、行业技术水平及技术特点

1、行业技术水平概况

我国汽车零部件行业、洗衣机零部件行业通过多年的发展,技术水平和产品开发能力与以住相比有较大提高,已经形成了一批具有一定的开发设计能力,规模较大的企业。目前我国汽车零部件、洗衣机零部件制造水平基本满足了高速发展的汽车、洗衣机产业的需要。然而,国内企业在部分关键零部件(如发动机、变速箱等)方面,仍存在产品复杂性、稳定性及系列化程度不足等问题,在技术水平及产品附加值方面,仍需要进一步提升。

2、行业技术特点

目前,我国汽车、洗衣机零部件行业技术水平主要体现在模具设计、制造技术两个方面, 具体如下:

(1)模具设计

模具的设计与制造是汽车零部件生产的重要前端工序,制造环节中的压铸、冲压、注塑等工艺,均依赖模具的设计。近年来,随着仿真技术、三维数字化技术在汽车、洗衣机零部件的设计领域得到广泛的运用,国内汽车、洗衣机零部件企业大部分采用了三维 CAD 软件从事模具的设计,其优势是有利于设计人员快速完成模具的设计、校验、修改等工作,并且可以通过对不同模具的相关分析,实现整个零部件生产过程中的设计、制造、校验一体化。

一方面,模具本身具有复杂的空间结构,且后续产品成型过程中会因为材料、环境、温度等因素发生微小形变,为实现零部件的精密制造及一体化成型,需要在模具设计过程中考虑材料属性及环境因素,这就加大了模具设计的难度;另一方面,模具设计需要与下游客户配合开展,共同开发符合要求的产品,这也对本行业企业提出了较高的要求。具有技术和经营实力的零部件制造企业,往往能够通过模具设计方面的优势,巩固自身的市场地位。

(2)制造技术

汽车零部件、洗衣机零部件的主要制造技术包括压铸技术、冲压技术、机加工技术、注塑技术、热处理技术、冷锻技术等,该等技术系用于改变金属、塑料等材料的物理结构、力学性能及化学性能,提升材料的使用寿命、稳定性及外观状态。考虑到终端应用(汽车、洗衣机)的安全运行关系到消费者的切身利益,其安全性往往又以零部件产品的质量为基础,因此零部件制造的关键是保障产品质量的稳定性和一致性。相应的,其生产设施、工艺及后期检验环节均需要达到较高要求。国内汽车零部件、洗衣机零部件行业经过多年发展,其基础的制造技术已较为成熟,但不同企业在技术和工艺的改进、制造环节的细腻程度等方面存在较大差异,具有技术实力的企业往往会投入较大精力用于研发及生产设施建设,在产品精度和稳定性方面达到市场的领先水平。